在現代制造業與個性化定制領域,雕刻機已成為不可或缺的工具。其中,激光雕刻機與數控雕刻機是兩種主流技術路線,它們在原理、應用和開發方向上存在顯著差異。

一、核心原理與工作方式差異

- 物理原理不同

- 激光雕刻機:核心是激光發生器(如CO2、光纖、紫外激光器)。它通過將電能轉化為高能量密度的激光束,聚焦在材料表面,通過熱效應(燒蝕、熔化、氣化)或光化學效應(紫外光打斷材料分子鍵)直接去除材料,實現非接觸式加工。

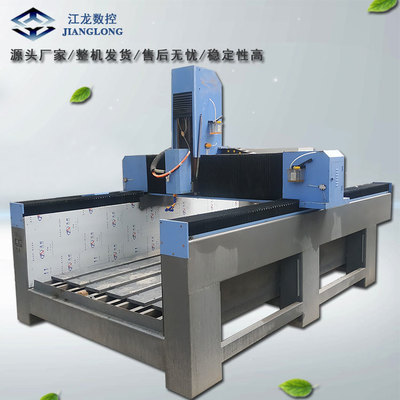

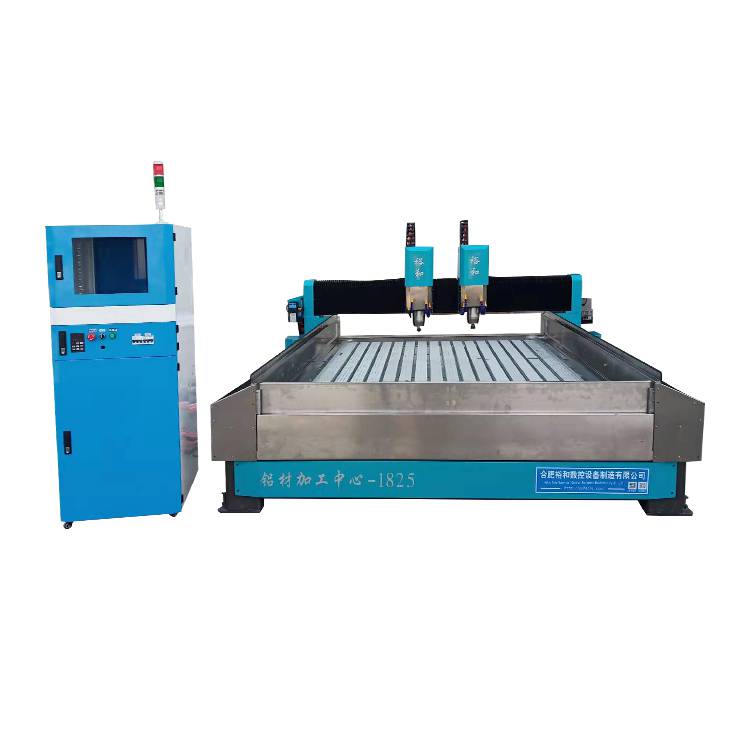

- 數控雕刻機:本質上是一種數控機床。它通過電腦控制系統,驅動高速旋轉的物理刀具(如銑刀、鉆頭)對材料進行機械切削,屬于接觸式加工。

- 加工特性對比

- 精度與細節:激光雕刻機憑借極細的光斑(可達0.01mm),在精細圖案、微小文字和復雜細節表現上優勢明顯。數控雕刻機受刀具直徑限制,最小細節通常大于刀具半徑。

- 材料適應性:

- 激光機擅長加工非金屬(木材、亞克力、皮革、布料、玻璃表面涂層)和部分金屬(打標、淺雕)。但對PVC、含氯材料等會產生有毒氣體的材料需謹慎。

- 數控機對材料幾乎無限制,尤其擅長金屬、硬質木材、石材、PCB等硬質材料的立體切削與深度雕刻,能完成激光難以實現的鏤空、三維浮雕等。

- 效率與效果:激光加工速度快,邊緣無毛刺,但切割斷面可能有碳化層。數控加工速度相對較慢,會產生切屑,但斷面干凈,可直接獲得產品級表面。

二、激光雕刻機的技術開發前沿

激光雕刻機的技術發展正朝著更高效率、更智能化、更廣泛材料兼容性的方向邁進。

- 光源技術的革新

- 光纖激光器普及:因其光電轉換效率高、免維護、光束質量好,在中低功率金屬打標與雕刻領域已逐漸成為主流。

- 紫外/綠光等冷光源發展:這些“冷加工”激光器能極大減少熱影響區,實現對塑料、硅片、陶瓷薄膜等熱敏感材料的精密加工,避免了材料變形和燒焦。

- 超快脈沖激光器(飛秒/皮秒):峰值功率極高,作用時間極短,能以“冷消融”方式幾乎無熱損傷地加工任何材料,是微納加工、醫療設備等高端領域的發展方向。

- 智能化與集成化

- 視覺定位與自動對焦系統:集成攝像頭,可自動識別工件位置、輪廓,或讀取二維碼/條形碼進行個性化雕刻,并實時調整焦距,大幅提升批量加工精度與效率。

- 工藝參數數據庫與AI優化:內置針對不同材料的優化參數庫。前沿研究正引入人工智能算法,通過圖像傳感器實時監測加工效果(如熔池狀態、刻痕深度),動態調整功率、速度,實現自適應加工。

- 多軸聯動與復合加工:開發五軸激光加工系統,實現對復雜曲面工件的三維雕刻。與機械臂、流水線集成,構建柔性制造單元。

- 軟件與控制系統的升級

- 一體化控制軟件:集成設計、排版、路徑規劃、工藝模擬和設備控制于一體,操作更簡便,支持更豐富的文件格式和3D加工數據。

- 云平臺與物聯網(IoT):支持遠程監控、故障診斷、工藝共享和產能調度,實現設備的智能化管理與協同制造。

- 應用領域的拓展

- 增材制造結合:激光雕刻與3D打印技術結合,用于后處理(如表面紋理化、去除支撐結構)或直接在打印件上標記信息。

- 新興材料加工:開發針對碳纖維復合材料、透明材料、柔性電子薄膜等特種材料的專用激光工藝。

- 綠色與安全技術:集成更高效的除塵、廢氣凈化系統,開發封閉式安全工作站,并提升激光防護等級。

###

數控雕刻機與激光雕刻機并非簡單的替代關系,而是互補共存。前者是“硬切削”的利器,后者是“精雕細琢”與“無接觸加工”的代表。選擇哪種設備,取決于材料屬性、加工要求、精度需求和預算。

激光雕刻技術的開發,正不斷突破物理極限,向著超精密、智能化、柔性化的方向高速演進。隨著核心光源成本的下降和智能化程度的提升,激光雕刻技術有望在更廣闊的工業與消費領域釋放巨大潛力,成為推動個性化制造和產業升級的關鍵力量。